|

|

|

Меню пользователя

Гранулирование брикетирование

|

Брикеты это сложно - но можно

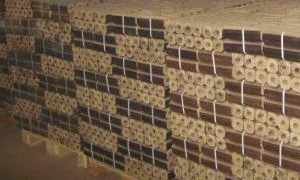

Восточная Европа и Сибирь богаты лесными массивами. Переработка древесины важная составляющая часть в экономике стран этих регионов. Все, кому не лень, говорят об использовании отходов при работе с древесиной. Организуют сжигание древесины для получения тепла, сжигают в топках нестандартную древесину. В труднодоступных лесных углах, если есть деревопереработка, накапливаются терриконы опилок. А сколько остается нестандартной древесины на лесных делянках. Более рационально, когда опилки перерабатываются. Теперь многим понятно, что опилки предварительно надо высушить, а затем прессовать. По способу прессовки конечный продукт разделяется на гранулы и брикеты. Гранулы получаются продавливанием опилок через фильеры диаметром 6-8 мм. Брикеты могут получаться прямым прессованием на гидравлическом или механическом прессе. Кроме того, можно использовать метод шнекового прессования, когда продукция выходит непрерывно (как на мясорубке). Просим у читателя извинение за то, что начинаем с довольно простых пояснений. Участвуя в последнее время в трех международных выставках, стало понятно, что подавляющая масса потенциальных потребителей оборудования по переработке опилок имеет очень смутное представление о плюсах и минусах того или иного метода утилизации древесных отходов. Спрос на топливные гранулы и брикеты в странах Европы постоянно высокий и нет предпосылок к насыщению. Существует мнение, что за рубежом пользуются большим спросом только гранулы. Однако, спрос на топливные брикеты в Европе также постоянно высокий и цена на топливные брикеты непрерывно растет и они не меньше, чем за гранулы. Брикеты, выполненные методом шнекового прессования, более предпочтительны у покупателей по сравнению с простой прессовкой.

В Европе на топливные брикеты приняты стандарты. ОNORN M 7135 в Австрии DIN 5135 в Германии SS 18 71 21 в Швеции Требования этих стандартов мало отличаются друг от друга. Для примера, приводятся требования шведского стандарта SS 18 71 21.

Для иллюстрации свойств древесных брикетов приводится таблица теплотворной способности распространённых видов топлива (МДж/кг). Дрова ………………..10; Дизельное топливо….42.7; Уголь каменный…….22; Торф………………… 10; Брикеты древесные…16.9. Автору этой статьи приходится выдерживать атаки представителей зарубежных фирм, желающих закупать брикеты. Причем география этих представителей от Саудовской Аравии до Испании и Швеции. От России, Прибалтики, Белоруссии обращаются, как правило, посредники. Далее проведем короткое сравнение преимуществ и недостатков производства гранул и брикетов (брикетов, выполненных шнековым прессованием). 1. Оборудование для производства гранул более сложное и, естественно, более дорогое. Ремонты такого оборудования так же сравнительно дороги и выполнить ремонт можно только на заводах-производителях. Можно перечислить предприятия, которые испытывают огромные трудности из-за этого. Пресса для производства брикетов при той же производительности на 30-50% дешевле грануляторов. В технической литературе признано, что самые лучшие показатели по удельным капитальным затратам являются шнековые пресса. Узким местом у пресса – это шнек, который в настоящее время вырабатывает около 50 тонн брикетов и требует замены. Замена шнеков – простая операция, которая выполняется за 10 - 15 минут. Цена нового шнека около ?200, реставрация на порядок дешевле. Уже достигнут ресурс шнека в 100 тонн на дубовых опилках. 2. Требования к сырью, то есть к опилкам, у гранул более высокие, чем у брикетов. Требуется дополнительный тонкий помол. Не допускаются заметные примеси коры. При шнековом прессовании требования к опилкам значительно менее строгие. Крупная стружка, отдельные кусочки длиной до 20 мм, кора – всё это не мешает работе пресса. 3. Экономически оправданным при производстве гранул является производительность не менее 1.5 тонны в час по выходу, то есть на входе надо иметь как минимум 6-8 м3 опилок в час. Такой объем производства опилок характерен для сравнительно крупных комбинатов. Для небольших участков такое оборудование и недоступно и не будет обеспечено сырьём.

4. Экспорт гранул из России в страны Европы составляет десятки тысяч тонн. Так как гранулы сравнительно непрочны, то все чаще покупатель обращает внимание на крошки в герметичной таре (биг-бегах), которые образуются при неоходимых перегрузках гранул при транспортировке покупателю (таких перегрузок оказывается 6-8). Европейские стандарты содержат высокие требования по прочности при транспортировке. Очень большой спрос обязывает европейских покупателей пока терпимо относиться к этому недостатку. Брикет, полученный методом шнекового прессования, кроме высокой плотности (1.1-1.2 т/м3) имеет упрочняющую корку на поверхности. Брикеты практически не дают крошки и могут транспортироваться в два яруса. Корка на поверхности уменьшает проникновение влаги в брикет. 5. Энергичные производители грануляторов (основного узла) уже давно начали кампанию по продвижению своей продукции на рынки, богатые древесиной. Одновременно начаты работы по механизации подачи гранул в топливные котлы. Все это создало большой спрос на топливные гранулы. В Европе все чаще начинают работать тепловые станции только на гранулах. По нашей инициативе ведутся работы по разработке конструкций для механизированной подаче брикетов в топки тепловых станций. Удачное решение этого вопроса, а проект, очевидно, будет реализован, резко расширит рынок брикетов. Так в чем же секрет большой популярности гранул в настоящее время? Повторяю, топливные брикеты также имеют неограниченный спрос, даже имея довольно скромную рекламу. Производителей же брикетов, особенно шнекового прессования, в России, Украине и Белоруссии можно перечислить и их не на много больше десятка. Другой крупной проблемой является сушка опилок до необходимых 10-12% влажности. Простое и экономически оправданное решение позволило бы резко увеличить выпуск и гранул и брикетов. Используемое топливо для сушки – в основном древесные отходы. Иногда используется мазут (итальянские установки), дизельное топливо (установки восточной Европы), керосин (японские установки). Древесные отходы, безусловно, экономически наиболее привлекательны как топливо. Теплогенераторы, работающие на древесных отходах, могут иметь две принципиальные схемы: дымовые газы попадают прямо в отделение сушки и дымовые газы проходят через теплообменник и в отделение сушки попадает чистый нагретый воздух. Каждая из этих схем имеют и плюсы и минусы. При прямой подаче топочных газов с сушильное отделение между газом и опилками большая разность температур, что повышает эффективность сушки. Однако, высокая температура создает опасность пожара. Дымовые газы, охлаждаясь, оставляют в опилках много сажи, что повышает остаточную зольность опилок. Некоторые европейские стандарты требуют, чтобы зольность не превышала 1.0%. Использование такой схемы требует принимать серьезные меры к предотвращению возгорания опилок. При прохождении дымовых газов через теплообменник проблема возгорания опилок практически снимается. Нет осаждения сажи. Однако, температуру на входе в сушильное отделения нельзя поднять выше 1500С. Теплогенераторов, работающих на древесных отходах и подающих воздух через теплообменник, установочной тепловой мощностью выше 500 кВт пока нет. Как отмечено выше, экономически оправданным для гранул является выпуск не менее 1.5 т/ч. Известные шнековые пресса австрийской фирмы Pini-Kay, выпускаемые уже несколько десятков лет, имеют производительность до 400 кг/ч. Для сушки 400кг/час по выходу требуется мощность около 400 кВт. Следовательно, схема с использованием теплогенераторов тепловой мощностью до 500 кВт с теплообменниками в комплекте со шнековыми прессами оказалось оптимальной. В инициативном порядке в Белоруссии группа энтузиастов в течение нескольких лет терпеливо узел за узлом отрабатывали технологическую схему линии по производству топливных брикетов из древесных опилок. В основу был взят принцип шнекового прессования и прототипом стал пресс фирмы «Pini- Key». Этот пресс наиболее удачно проявляет себя уже несколько десятков лет. Другой важный блок линии – это сушка опилок до требуемой влажности. Сушка осуществляется в двухходовом сушильном барабане с входной температурой воздуха 130-150 0С. Для переработки при необходимости отходов древесины устанавливаются рубильная машина и машина резки опилок. Макет установки был демонстрирован на трех международных выставках, где представлялось деревоперерабатывающее оборудование. К установке на всех выставках был проявлен огромный интерес, очень много практических вопросов, общих и конкретных, а так же выражалось удивление, что такие дешевые линии по сравнению с зарубежными, уже созданы в Белоруссии. Совершенствование конструкций узлов продолжается. В частности, ведутся работы по увеличению интенсивности теплообмена в сушильном барабане, что повысит его единичную производительность до 1000 кг/час, вводится система корректировки положения рабочего шнека без вскрытия экструдера, что позволит упростить переход с одного вида опилок на другой, дорабатывается замена в системе дозирования со шнековой подачи на вибрационную, что упростит систему и повысит её надёжность. Источник: http://pellets.mk.ua//news-brikety-eto-slozhno-no-mozhno-1.html

Данный материал защищен авторским правом.

Любое копирование и распространение без активной ссылки запрещено! |

ПРОИЗВОДСТВО ПЕЛЛЕТ БРИКЕТА

НОВОСТИ БИОТОПЛИВА

Биотопливо (5)

Рост тарифов на традиционные виды топлива мотивирует активное внедрение альтернативных видов топлива, одни...

В настоящее время проблема альтернативных энерготехнологий является очень актуальной. Одним из наиболее по�...

"Актуальные проблемы биотоплива и биоэнергетики" - международная конференция под таким названием прошла 20-21 �...

|

|

2009 - 2015, Европейский биотопливный портал - eubp.ru |

Очень актуальна сейчас тема энергосбережений и, как следствие, тема использования вторичного сырья.

Очень актуальна сейчас тема энергосбережений и, как следствие, тема использования вторичного сырья.